一、材料介绍

石墨烯散热膜/石墨烯导热片/5G通讯散热材料/通信设备散热石墨片是现代电子设备(智能手机、平板电脑、笔记本电脑、5G通讯设备、高功率LED、服务器芯片等)中不可或缺的关键散热组件。它能快速、均匀地将局部热点产生的热量横向扩散到更大表面区域,大幅提升设备散热效率,保障其稳定运行与延长寿命。

其具有以下显著优势:

极佳导热性: 平面方向导热系数远超传统金属(如铜箔),是高效导热的理想材料。

超薄柔性: 厚度可薄至微米级,具备优异柔韧性,易于贴合复杂曲面结构。

轻量化: 密度低,显著减轻设备整体重量。

热稳定性高: 在高温环境下性能稳定可靠。

电磁屏蔽性: 一定程度上提供电磁干扰(EMI)屏蔽功能。

基主要生产流程通常为:

前驱体处理:聚酰亚胺(PI)薄膜或其他碳基前驱体的制备。

碳化:在保护气氛(如氮气)下加热,将有机前驱体转化为碳结构。

石墨化 (核心步骤):在高温、惰性气氛(如氩气)下进行处理 (通常在2800℃ - 3100℃),使无序的碳结构转变成高度有序的石墨晶体结构。这一步对膜的最终导热、导电性能起着决定性作用。

压延/复合: 对石墨化后的膜进行压延以达到所需厚度和平整度,或与其他材料复合。

模切/测试: 切割成特定形状尺寸,并进行性能测试。

石墨化炉是生产石墨散热膜流程中的核心设备和最关键工艺环节。它的功能是将碳化后的基膜在超高真空或惰性气氛保护下,加热至极高的温度(通常需要≥2800℃,甚至3100℃),实现碳原子结构的完美重排,形成高定向、大晶粒的石墨晶体结构,从而赋予石墨膜极高的面内导热率(如>1500 W/mK)、优异的导电性、良好的机械强度和柔韧性、化学稳定性

传统或早期设计的高温石墨化炉在满足上述严苛要求时,常面临以下挑战:

控温精度不足:波动较大(如±30℃甚至更多),导致批次间/炉内不同位置膜的性能差异,影响良率及产品一致性。

故障率高:极端高温下易损件(如发热体、保温层、真空密封)易损耗,导致非计划停机频繁,打乱生产节奏,增加维修成本和隐性损失(原料、人力、订单延误)。

精准的温度控制精度±2℃,能决定性能一致性与良品率

均匀的炉内温度场±10℃,保证超薄石墨散热片材各处性能一致

可靠的长时间高温运行能力,影响设备稳定性和生产成本

能耗控制(直接影响单吨生产成本)

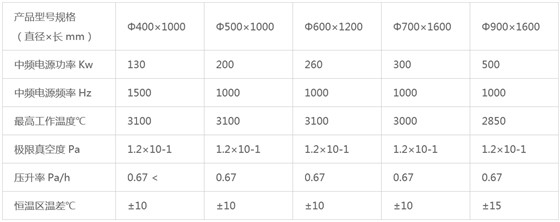

表格:

能耗巨大:维持3000℃高温需巨大能量输入,传统炉体设计效率低,电费成本成为巨大负担。

高温石墨化炉:为卓越CPU散热石墨片/芯片散热石墨膜、散热膜而生,不断技术突破,精准定义品质:

极致宽域精准控温:支持0℃ - 3100℃连续可调温区,关键石墨化区间(2800℃-3100℃)控温精度达到行业领先水平 (2±[X]℃)。均匀热场设计,确保每批、每片石墨散热膜性能高度一致,大幅提升良品率与产品竞争力。

颠覆性的稳定性:基于核心部件(石墨加热系统、特种保温材料、高效冷却结构)的优化设计和高品质选材,综合故障率显著低于常规同类设备约10%。最大程度减少非计划停机,为您的产能规划与订单准时交付提供坚实保障。

高效热管理与能量回收:采用优化热场布局、智能功率调节算法,综合运行能耗节省高达10-15%。显著降低单吨产品的能耗成本,提升您的生产成本优势与盈利能力。

模块化&快拆结构:关键部件采用模块化设计和快拆接口,显著简化日常点检、保养及耗件更换流程。维护操作更便捷、更高效、更安全,有效缩短维护时间,提高设备综合效率(OEE)和人效比。

高效冷却循环:优化冷却系统设计,缩短降温时间,提升设备周转率,增加有效生产时间。

多重安全保障:集成过温、过流、气压异常等多重连锁保护机制,确保高温作业本质安全。

智能化监控 :支持温度、压力、电流等关键参数实时数据采集与远程监控,为工艺优化、预防性维护和生产管理提供强大支持。

维护复杂耗时长:设备结构复杂,检修和更换部件困难,维护周期长,严重影响设备有效作业率。

本公司针对手机散热膜/手机石墨片生产的高温石墨化炉具有

极高且稳定的连续可调温度范围0-3100℃