负极石墨粉是锂离子电池负极材料的核心组分,广泛应用于新能源汽车、3C电子产品(手机、笔记本电脑)、储能系统等领域。其性能直接影响电池的能量密度、循环寿命、快充能力及安全性。1

其具有

1. 高比容量 & 稳定性: 理论比容量高(~372 mAh/g),结构稳定,循环性能优异。

2. 良好导电性: 保证电子在负极内部的快速传输。

3. 工艺成熟 & 成本可控: 相比于硅基等新材料,人造石墨技术成熟,综合性价比高,仍是当前市场主流选择。

4. 相对较低的体积膨胀: 在充放电过程中体积变化相对较小,有利于电池结构稳定。

基本生产过程 (突出石墨化核心地位):

1. 原料预处理: 石油焦/针状焦等碳质原料的破碎、造粒、筛分。

2. 包覆/改性 (可选): 对颗粒表面进行沥青包覆或其他改性处理,以优化性能。

3. 一次烧结 (炭化): 在隔绝空气条件下中温加热 (~1000-1300℃),去除挥发分,形成无序的硬碳结构。

4. 石墨化 (核心转型工艺): 在超高温 (通常2800-3100℃)、惰性气氛 (如氩气)保护下进行处理,使炭原子重排,形成高度有序的石墨层状结构。此步骤是提升材料导电性、比容量、首次效率及加工性能的决定性环节!

5. 球磨/分级: 将石墨化后的块料粉碎至所需粒度,并进行分级。

6. 表面处理/包装: 可能进行二次包覆、纯化等,最终包装。

石墨化炉是人造石墨负极材料生产流程中技术难度最高、设备投资最大、能耗占比最大 (通常占生产成本的50%以上!) 的关键环节。

工艺目标: 通过精准的超高温处理:

显著提升负极材料的石墨化度和结晶度。

大幅提高材料的导电性和锂离子扩散系数。

优化材料的真密度、振实密度。

提升首次充放电效率。

赋予材料良好的加工性能。

核心要求 :

稳定的超高温度 (≥2800℃,目标3000℃+)

精确的温度控制 (±较小波动) 与优异的炉内温度均匀性

极高的可靠性与设备稼动率 (稳定运行)

极致的能源利用效率 (降低电耗成本)

高效的冷却速率 (缩短生产周期)

环境友好与安全性

传统石墨化方式的具有

高能耗之痛: 超高温维持需要巨大电能,传统艾奇逊炉或槽式炉能耗极高(>12000 kWh/t 甚至更高),

电费成本吞噬利润,且面临“双碳”政策压力。

效率瓶颈: 传统炉型升温慢、保温时间长、冷却慢,导致生产周期长(可达数天甚至十几天),设备产能利用率低。

一致性挑战: 炉温波动大、温度场不均导致批次内及批次间石墨化度差异大,产品性能不稳定,影响电池一致性。

稳定性焦虑:

极端高温下核心部件(如发热体、内衬、保温层)损耗快,故障率高、停机频繁。

维护困难且耗时,设备有效作业率(OEE)低,产能损失严重,交付风险增大。

环保与安全压力: 传统炉型可能产生更多废气粉尘,安全监控手段不足。

[远航工业炉] /高温石墨化炉:负极粉体降本增效的终极方案

核心优势一:极限节能,成本锐减

革命性能耗降低: 集成创新热场设计、高效保温系统、智能功率控制及热量回收技术,综合运行能耗显著低于传统炉型10-15% 以上(可达6000 kWh/t 以下)。直接将单吨负极材料的生产成本大幅拉低,增强您在激烈市场中的竞争力,响应国家“双碳”战略。

核心优势二:卓越稳定,运行无忧

超低故障率设计: 采用特种耐高温材料、优化结构设计、先进冷却系统,核心部件寿命大幅延长,整体故障率低于行业常规水平至少10%。保障设备7×24小时稳定运行,最大化提升产能利用率

核心优势三:精准控温,品质如一

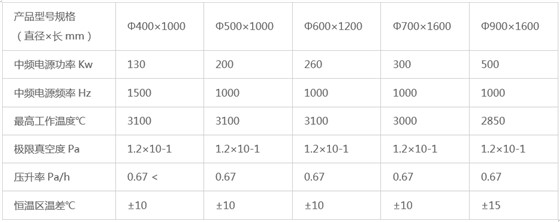

宽域精密温控: 精确覆盖 0℃至3100℃ 全工艺温区,关键石墨化区间(2800℃-3100℃)实现行业领先的温度控制精度(±10℃,) 和出色的温度均匀性。确保每一批次、炉内各区域的石墨粉都达到极高且一致的石墨化度,大幅提升负极材料的首效、比容量、倍率性能与批次一致性,助力您的电池客户生产出更高品质的电芯。

核心优势四:高效生产,维护便捷

效率倍增设计:

进料/出料: 革命性缩短生产周期 (相比传统间歇式炉),显著提升单线产能。

高效冷却系统: 加速降温过程,进一步提升设备周转率。

模块化 & 快拆维护: 精心设计的模块化结构和快拆接口,使日常点检、维护保养及耗件更换变得前所未有的简便、快捷、安全。平均维护时间(MTTR)显著缩短,降低维护成本,持续保持高OEE。

智能化管理: (可选) 配备先进的数据采集与监控系统 (SCADA/DCS),实现工艺参数实时监控、历史追溯、异常预警与远程诊断,推进精细化管理与预防性维护。

本质安全: 多重联锁安全防护机制 (过温、过流、水压/流量、气压异常等),确保设备在极端条件下运行安全可靠。

环境友好: 优化的密封与废气处理方案,满足日益严格的环保要求。